Начиная с июля этого года компания Skoda начинает использовать специального робота на своем заводе, расположенном в Квасинах для того, чтобы забирать стартерные батареи с поддонов, после чего постепенно доставлять их к производственной линии. Это означает, что руководство компании решило перенести поочередную обработку деталей, поскольку их доставка будет осуществляться на необходимую сборочную линию в правильном порядке, что позволит ускорить процесс производства автомобилей. Завод в Квасинах является первым предприятием чешской компании, в котором использовали эту инновационную систему в логистике складов. Компания инвестировала порядка 450 тысяч евро для того, чтобы внедрить этот процесс в производство, после чего была подана заявка на патент.

Дэвид Стрнад, являющийся руководителем отдела логистики компании, заявил: «Для того, чтобы детали попадали на производственную линию в заданной последовательности, нужно достичь полной гармонии в ряде очень сложных процессов работы. Использовав нового робота на нашем заводе мы сумели оптимизировать все процессы, что дало возможность сделать производство более эффективным и точным, а следовательно и более быстрым. Помимо этого, использование такой технологии позволило увеличить безопасность рабочих места на заводе, а также дало возможность достичь оптимальной эргономики рабочих станций».

На заводе в Квасинах стартерные батареи размещаются на поддонах, вблизи сборочной линии, и там они уже готовы в случае необходимости. Это огромный контраст с другими производителями, поскольку там батареи забираются со склада запчастей, когда подходит время для их установки в автомобиль. Для того, чтобы определить подходящие детали для автомобиля, который в данный момент находится на производственной линии, роботу приходится сканировать аккумуляторы специальными камерами. После этого батареи помещаются в транспортные тележки, которые и привозят их прямиком на линию производства. Помимо этого, робот может штабелировать транспортную упаковку и пустые поддоны, что дает ему возможность заказывать новые поддон с батареями со склада, в случае необходимости. Он перемещается по заводу с помощью мобильного управления полосой движения, а также защищен универсальной сеткой безопасности и имеет на себе большое количество датчиков, направленных на предотвращение столкновения с механизмами или персоналом.

После того, как компания внесет незначительные изменения в его аппаратное обеспечение, то инновационный робот сможет применяться на других рабочих станциях, где сейчас процессы выполняться с использованием последовательности. Поэтому Skoda настроена в будущем больше применять подобные системы в логистике и производстве.

Компания проводит тесты еще одной новой концепции на заводе в Квасинах, которая направлена на повышение безопасности труда на заводе. Каждый погрузчик оснащается системой слежения для того, чтобы машины могли заранее идентифицировать другие вилочные погрузчики. Каждый работник завода носит специальный браслет, работающий по аналогичному принципу, и он предупреждает вибрацией о приближении опасности. Когда система слежения обнаруживает присутствие вилочных погрузчиков или сотрудников поблизости, то машины начинают в автоматическом режиме снижать скорость, а при необходимости для предотвращения столкновения могут вовсе остановится. На каждом вилочном погрузчике также установлена специальная светодиодная подсветка, позволяющая получить информацию о том, насколько плотно располагаются потенциальные источники опасности.

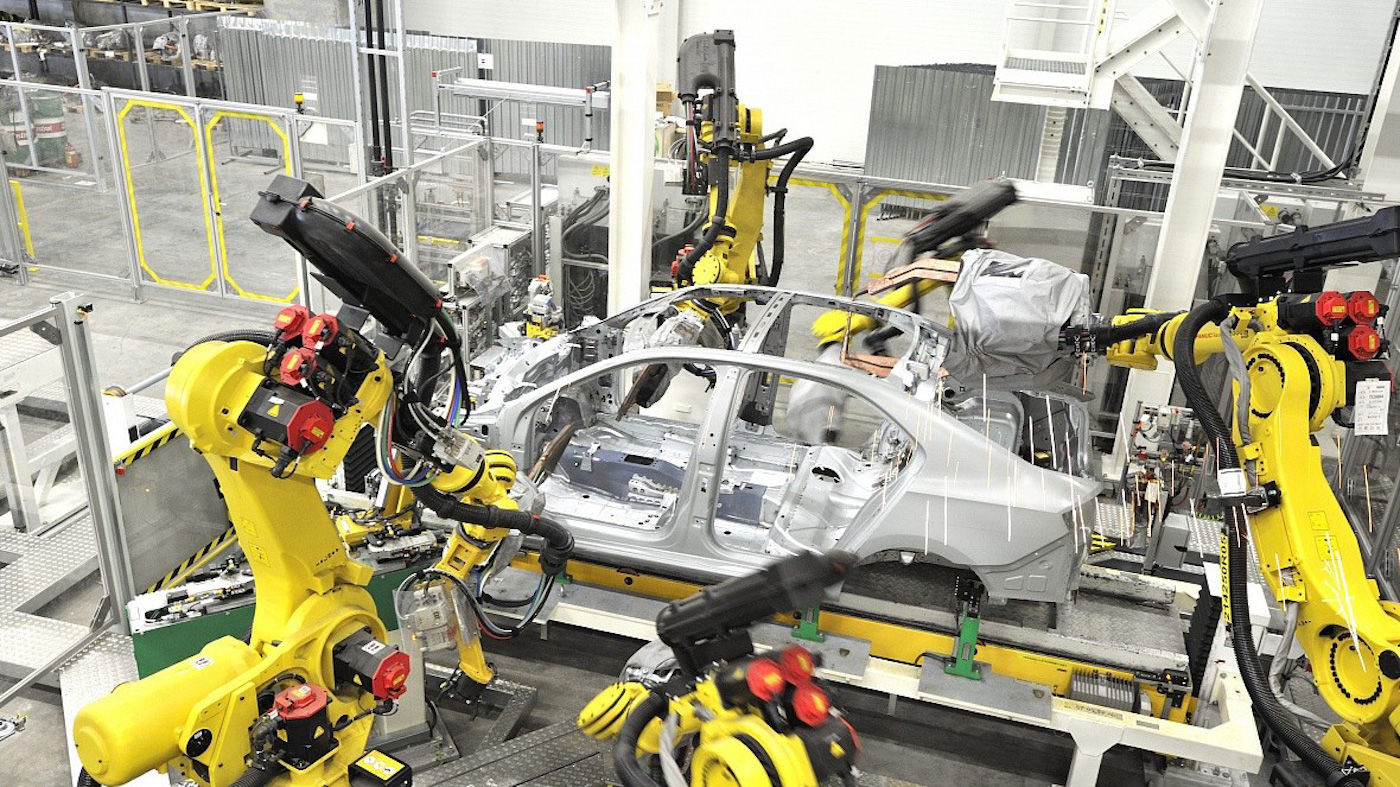

Завод в Квасинах считается одним из самых современных производств во всей автомобильной индустрии. Помимо модели Karoq, с конвейера сходят также Kodiaq и SuperB, но и подключаемые гибриды SuperB iV. Компания занимается последовательной автоматизацией процессов производства, а также постоянно внедряет новые технологии. Например, с сентября прошлого года, чешские производители внедряют «dProduction». Это система, которая уведомляет сотрудников об изменениях в производственном процессе, что помогает правильно выполнять все этапы производства, а также служит доказательством контроля качества.